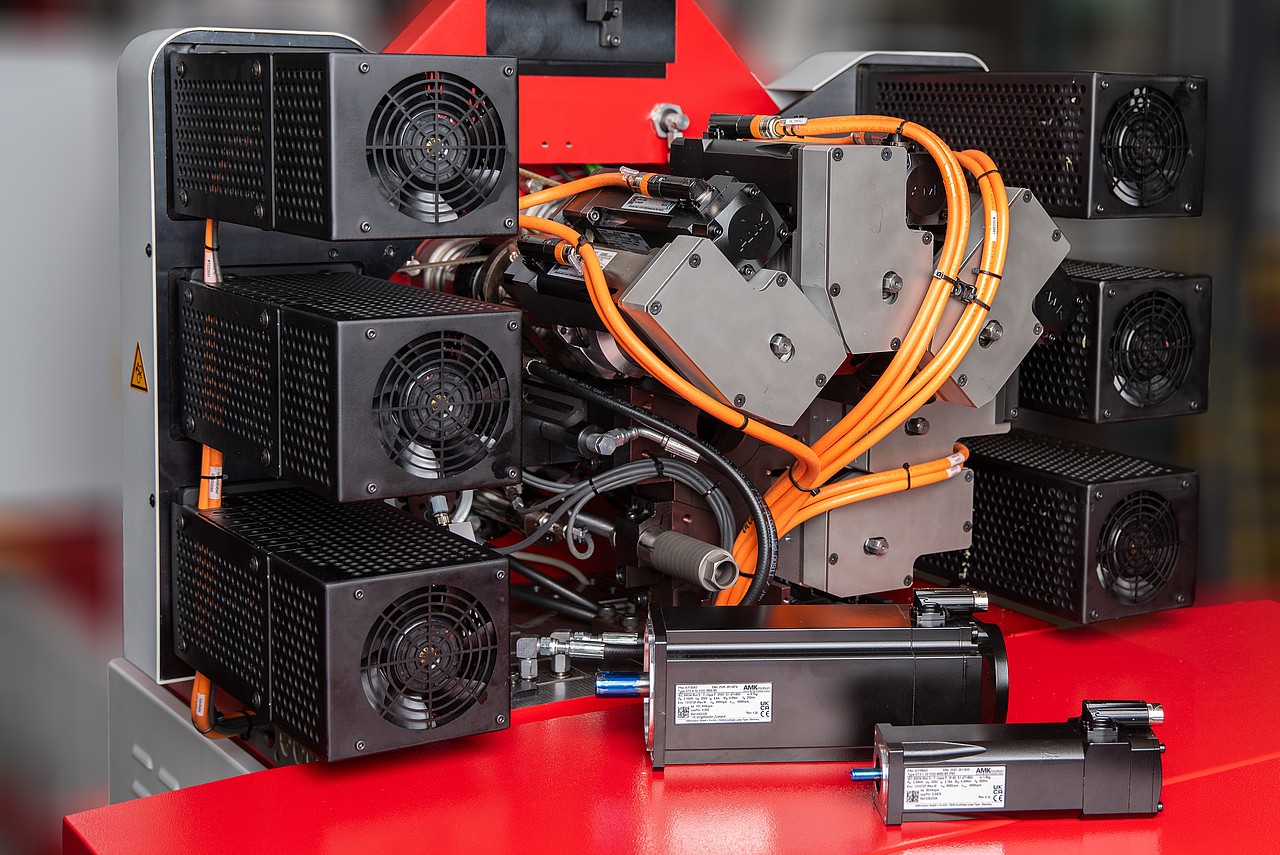

Die komplexe Rundtaktmaschine Wolf TSM 280 eignet sich für mittlere und große Losgrößen. Für die neue Generation dieser Baureihe setzt die Wolf Maschinenbau AG auf die hybride Antriebstechnik von AMKmotion: Diese kombiniert zentrale und dezentrale Antriebslösungen, um die Vorteile beider Konzepte zu nutzen. Das steigert sowohl Energieeffizienz als auch Flexibilität. Zudem vereinfacht dies die Verkabelung und schafft Platz im Schaltschrank. Die CNC-Steuerung liefert sm motion control. Die beiden Spezialisten entwickelten diese effiziente Gesamtlösung in Rekordzeit.

„Zu unseren Kunden gehören viele kleinere erfolgreiche Zulieferbetriebe für ganz unterschiedliche Branchen – von Automotive über Medizin- bis Elektrotechnik. Ihre Maschinen müssen nicht nur sehr präzise arbeiten, sondern vor allem zuverlässig sein“, sagt Andreas Weber. Er ist Technischer Leiter bei der Wolf Maschinenbau AG in Brackenheim, nur wenige Kilometer von Heilbronn entfernt. Dazu kommen Themen, die in den vergangenen Jahren immer weiter an Bedeutung gewonnen haben, wie Energieeffizienz und schnelles Umrüsten bei kleinen Losgrößen.

Mit 35 Mitarbeitern fertigt Wolf Maschinenbau zukunftsweisende Rund- und Lineartaktmaschinen inklusive passender Peripheriegeräte. Anwender erhalten kompakte, flexible und hochgenaue Maschinen, mit denen sie metallische Ring- und Stangenmaterialien, Drehteile, Rohre oder auch Fließpressteile bearbeiten können. „Unser Leistungsspektrum umfasst die Entwicklung, Konstruktion, Herstellung, den Vertrieb und die Wartung dieser kundenspezifischen Automatisierungslösungen“, beschreibt Weber. „Der Trend zur Individualisierung spielt uns als Sondermaschinenbauer natürlich besonders in die Karten.“

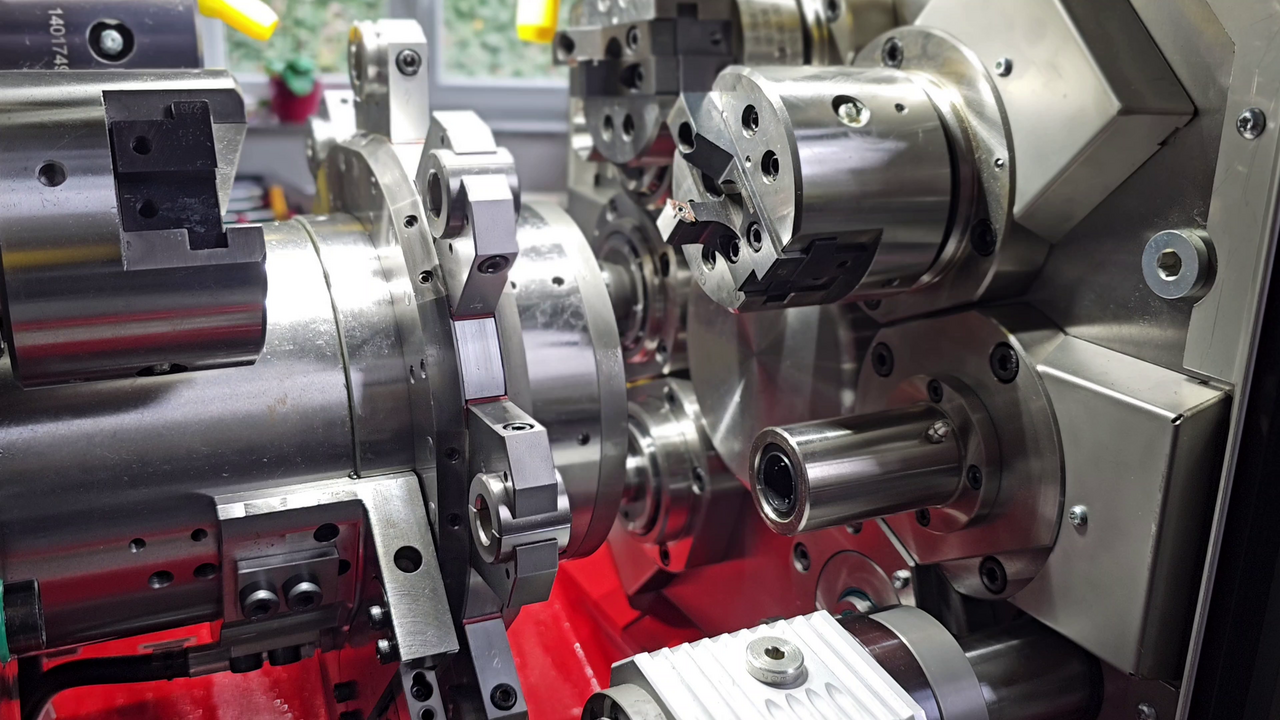

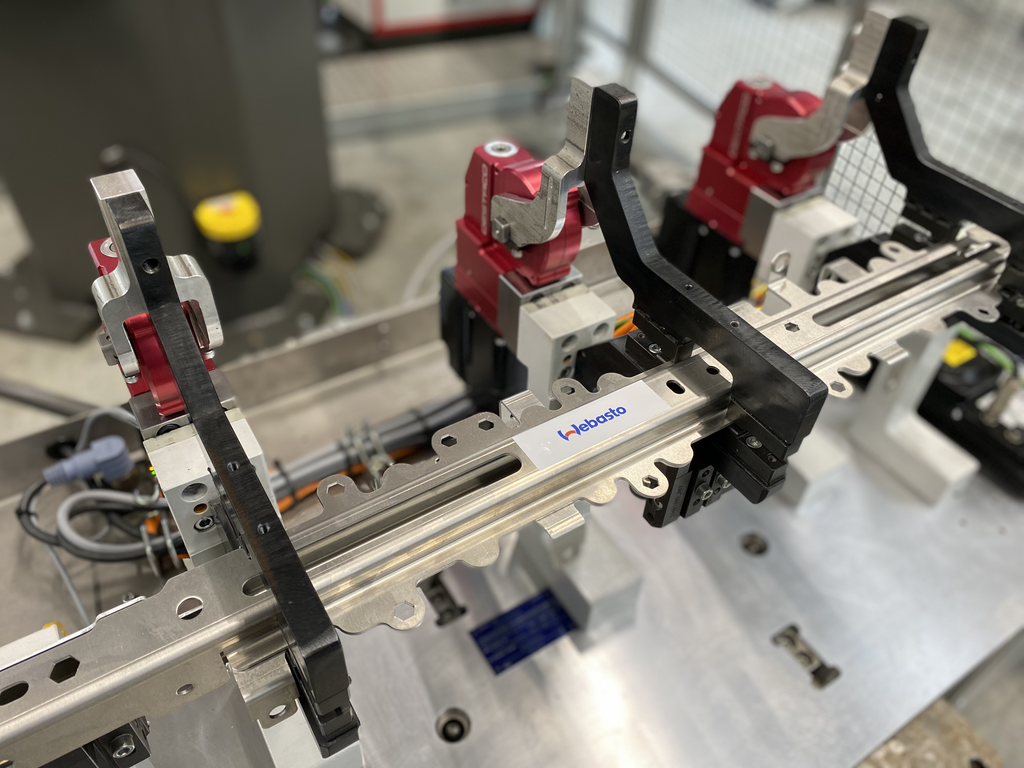

Das zeigt sich etwa in der Teller-Schalttisch-Maschine Wolf TSM 280, einer hochflexiblen Produktionseinheit für komplexe Fertigungsprozesse. Der Schaltteller taktet von Bearbeitungsstation zu Bearbeitungsstation, an denen die stehenden, nicht rotierenden Werkstücke gleichzeitig mit angetriebenen Werkzeugen bearbeitet werden. Der modulare Aufbau ermöglicht eine individuelle Prozessgestaltung. „Die Maschine lässt sich schnell rüsten und ist beim Werkzeugwechsel gut zugänglich“, verspricht Weber. „Damit können Anwender auf ein und derselben Maschine ganz unterschiedliche Bauteile fertigen.“ Zentrales Element ist der in der Mitte senkrecht angeordnete Spannteller mit acht oder 16 hydraulisch betätigten Werkstückaufnahmen.