LEANTECHNIK-Konstrukteur Mario Dobnik und seinen Kollegen war schon nach den ersten Gesprächen klar, dass sie in AMKmotion den idealen Partner gefunden hatten. „Die dezentralen Servoantriebe eignen sich sehr gut für unser DAP, denn sie bauen durch ihre besondere Bauweise extrem kompakt“, sagt Dobnik. Bei den iDT5 Synchron-Servomotor mit integriertem Wechselrichter von AMKmotion bilden Antrieb und Wechselrichter eine mechatronische Funktionseinheit, denn der Servoregler sitzt hier direkt auf dem Motor. Das reduziert den Platzbedarf für Schaltschränke und Verkabelung um bis zu 70 Prozent.

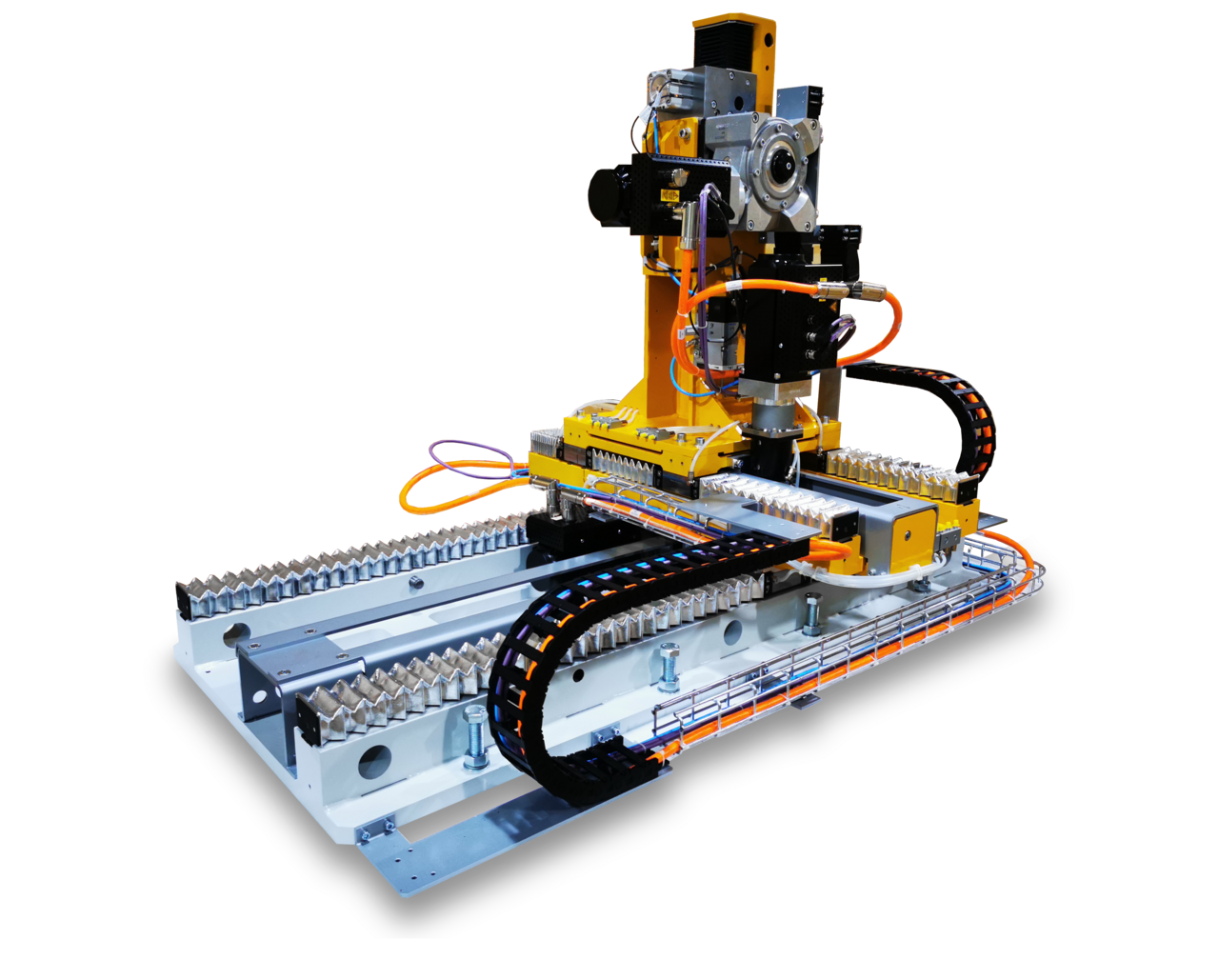

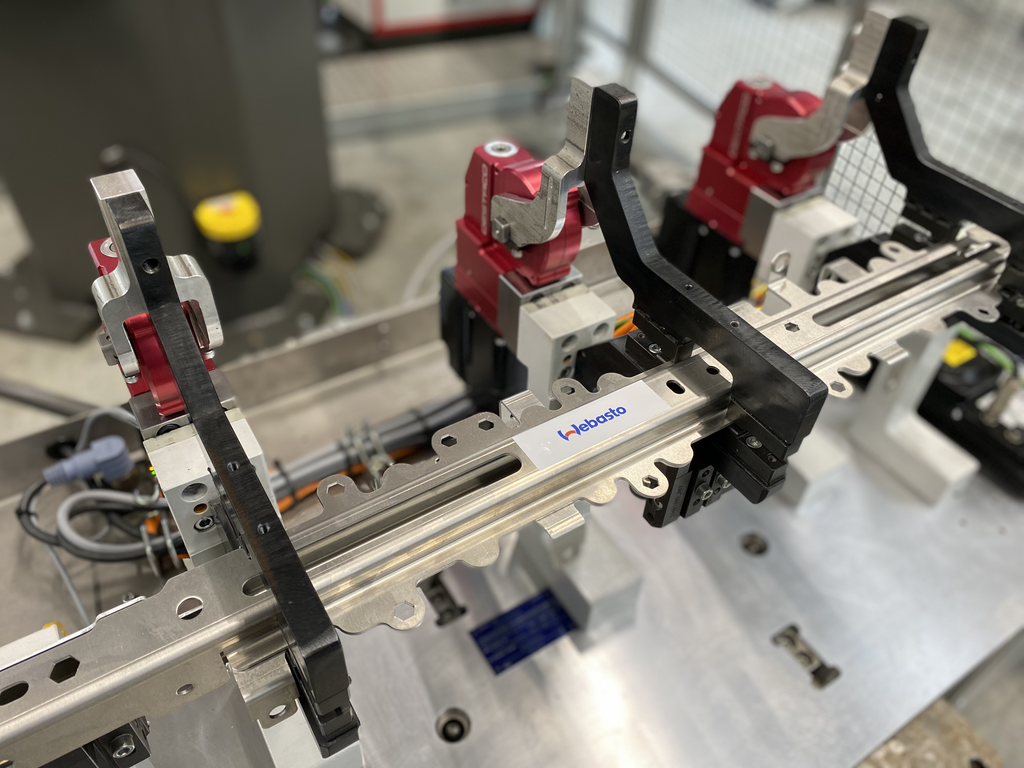

Das LEANTECHNIK-Team ersetzte den bisherigen Standard-Servomotor des DAP durch den dezentralen Synchron-Servomotor mit integriertem Wechselrichter iDT5 von AMKmotion, der in drei Baugrößen mit Maximal-Drehmomenten zwischen 5,8 und 9,5 Newtonmetern gefertigt wird. Der iDT5 ist mit einem Absolut-Encoder und einer Haltebremse ausgestattet und treibt über eine drehsteife Kupplung die lifgo-Zahnstangengetriebe von LEANTECHNIK an. An jeder der drei Achsen des DAP ist jeweils ein iDT5 Servomotor und ein lifgo-Getriebe montiert.

„Es ist eine individuell zugeschnittene Lösung, aber wir verwenden hier nur drei Artikelnummern: Die dezentrale Einspeisung mit integriertem Motion Controller iSA in zwei Varianten und den Synchron-Servomotor mit integriertem Wechselrichter iDT5. Das vereinfacht den Service für den Endkunden – zumal der Anwender genau diese Komponenten bereits aus seinen Schwenkantrieben kennt“, erklärt Jürgen Schnitzler, Global Key Account Manager bei AMKmotion. In den Schwenkeinheiten sind die gleichen Modelle des Antriebsspezialisten verbaut – nur die Software der dezentralen Einspeisung mit integriertem Motion Controller variiert aufgrund der anderen Aufgabenstellung.

Jedes Fertigungsmodul besteht aus sechs Aufnahmepunkten und damit sechs dezentralen Einspeisungen mit integriertem Motion Controller. Jeweils drei Synchron-Servomotoren erlauben die Bewegung um die insgesamt 18 Achsen. „In einer Fertigungslinie können 15 bis 20 dieser Module hintereinandergeschaltet sein“, sagt Schnitzler und ergänzt augenzwinkernd: „Das sind eine Menge Achsen.“

Um die Elektronik vor magnetischen Feldern zu schützen, die beim Schweißen entstehen, hat der Synchron-Servomotor iDT5 eine zusätzliche EMV-Schutzplatte bekommen. Dieser Deckel besteht aus einem Lochblech und kann die elektromagnetischen Felder abführen.